| HIFI-FORUM » Do it yourself » Lautsprecher » Fräszirkel, Tipps, Kniffe, usw. | |

|

|

||||

Fräszirkel, Tipps, Kniffe, usw.+A -A |

||||||||

| Autor |

| |||||||

|

JulesVerne

Inventar |

#1

erstellt: 11. Jun 2015, 04:38

|

|||||||

|

Wollte mir für meine Oberfräse ein Fräszirkel bauen. Da dass Rad ja nicht immer neu erfunden werden muss wollte ich mal fragen ob jemand mehr gemacht hat als der 0815 Holz Knochen mit Nut und Flügel Mutter. Soll nicht heißen dass die Konstruktion schlecht ist, aber gibt ja immer mal paar nette kleine Ideen die man evtl übernehmen könnte. habe mir selbst auch schon ein paar Gedanken gemacht:

[Beitrag von JulesVerne am 11. Jun 2015, 05:55 bearbeitet] |

||||||||

|

MosiN

Stammgast |

#2

erstellt: 11. Jun 2015, 05:20

|

|||||||

|

Massband bzw Skala anbringen ist eine gute Idee, damits hinreichend genau ist müsste dann ein Nonius zusätzlich angebracht werden. |

||||||||

|

|

||||||||

|

JulesVerne

Inventar |

#3

erstellt: 11. Jun 2015, 06:14

|

|||||||

|

Gab es nicht in einer Klang und Ton auch mal eine Anleitung ? |

||||||||

|

jan.s

Stammgast |

#4

erstellt: 11. Jun 2015, 06:23

|

|||||||

|

Nen Nonius bei Arbeiten in Holz? Eine normale mm-Einteilung sollte reichen. Es müsste schon absolutes Hartholz sein, damit sich sowas halbwegs messen lässt. Da harte Hölzer aber zum Schwingen neigen, findet man die eher nicht im Lautsprecherbau |

||||||||

|

MBU

Inventar |

#5

erstellt: 11. Jun 2015, 10:49

|

|||||||

|

Guckst du  http://www.uibel.net/bauvor/bv_tutorials/fraeszirkel/d_fz.html http://www.uibel.net/bauvor/bv_tutorials/fraeszirkel/d_fz.htmlDer Selbstbau lohnt aber kaum, denn seit Jahren gibts da nen preisgünstigen Nachbau:  http://www.lautsprec...hifi/fraeszirkel.htm http://www.lautsprec...hifi/fraeszirkel.htm [Beitrag von MBU am 11. Jun 2015, 10:50 bearbeitet] |

||||||||

|

Lettoz

Ist häufiger hier |

#6

erstellt: 11. Jun 2015, 12:11

|

|||||||

|

[Beitrag von Lettoz am 11. Jun 2015, 12:12 bearbeitet] |

||||||||

|

DjDump

Inventar |

#7

erstellt: 11. Jun 2015, 16:06

|

|||||||

|

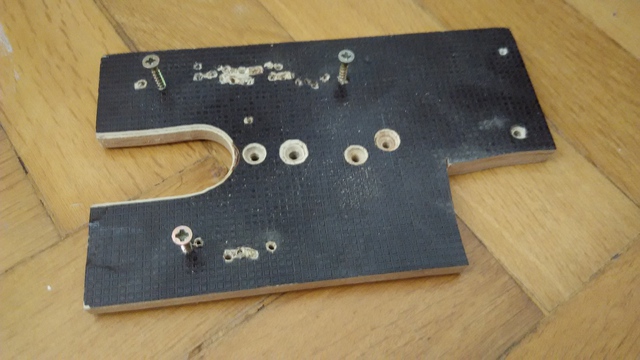

Hier habe ich mal meinen aktuellen Fräszirkel vorgestellt  Selbstgebauter Fräszirkel Version 2.0 Selbstgebauter Fräszirkel Version 2.0 Vorher hatte ich auch ein Modell mit Nagel als Mittelpunkt, aber das hat aus meiner Sicht zwei Nachteile: -Der Nagel kann leicht verrtuschen, wenn man kleine Werkstücke hat, bzw Werkstücke, die nicht perfekt Plan sind. -Dadurch, dass der Nagel in etwas befestigt sein muss, sieht man die Spitze vom Nagel beim Positionieren vom Zirkel nicht. Dadurch setzt man schnell mal den Mittelpunkt falsch. Bei harten Hölzern ist das nicht so das Problem, weil man gut ankörnen kann, aber bei weichen spürt man oft den Unterschied zwischen angekörnt und nicht angekörnt nicht. |

||||||||

|

duffy_

Stammgast |

#8

erstellt: 11. Jun 2015, 16:27

|

|||||||

|

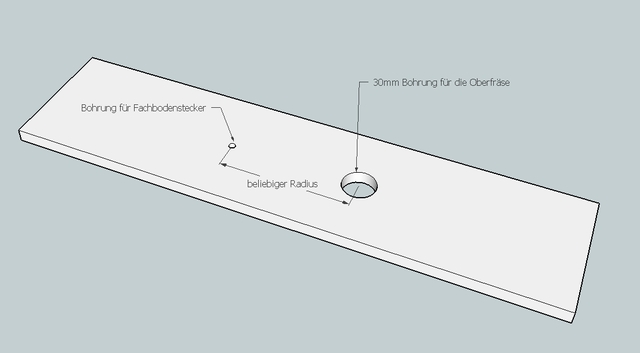

Geht doch auch viel einfacher, man nehme ein beliebes Abfallstück, im Idealfall nicht ganz so stark, ca. 10-16mm. Dann bohrt man ein passendes Loch für den Anlaufring der Fräse (in diesem fall für unsere Festo mit 30er Anlaufring eben 30mm) und je nach Radius im passenden Abstand ein 5mm Loch für einen Fachbodenstecker (  sowas). sowas).In die Schallwand bohrt man dann am MIttelpunkt das selbe 5er Loch, am besten an einer Ständerbohrmaschine und mit einem Bohrer mit Zentrierspitze. Man muss zwar relativ genau messen (gut, das muss man so oder so fast immer), aber die Fräse bleibt frei beweglich und das Ganze kostet sogut wie nix. Hier noch ein zwei Bilder um das ganze etwas zu veranschaulichen:   |

||||||||

|

MosiN

Stammgast |

#9

erstellt: 11. Jun 2015, 20:10

|

|||||||

Macht meines Erachtens schon Sinn weil man beim Fräszirkel den Radius einstellt. So grob lässt sich bei einer Millimeterteilung auf 0,5mm schätzen. Dann wird der Durchmesser irgendwo zwischen 0,6 - 1,5mm Abweichung haben. Bei nem Loch egal, bei einer Ansenkung für versenkte Chassis ein optischer Mangel und beim Durchbruch für ein BR-Rohr welches durch Presssitz hält evtl richtig doof wenns nicht hält. Ein Nonius mit einer Auflösegenauigkeit von 0,1 - 0,2mm reicht dick. Kann man auch selber basteln. Mir ists aber zuviel Aufwand. Ich hab ne billige Digitalschublehre welche ich bei 2,5mm auf Null setze und dann den gewünschten Durchmesser bzw Radius einstelle. Festklemmen und als Lehre benutzen. |

||||||||

|

MBU

Inventar |

#10

erstellt: 11. Jun 2015, 20:13

|

|||||||

|

Mein Fräszirkel hat überhaupt keine Skala. Ich markiere den Durchmesser mit einem (Zeichen-) Zirkel auf einem Probebrett, fräse dort zunächst etwas kleiner und messe die Einfräsung mit der Schieblehre nach, usw. Da man sowieso nicht auf das Zehntel fräsen kann, weil Lack auch etwas aufträgt reicht das völlig. [Beitrag von MBU am 11. Jun 2015, 20:13 bearbeitet] |

||||||||

|

MosiN

Stammgast |

#11

erstellt: 11. Jun 2015, 20:21

|

|||||||

|

Geht eh nicht ums Zehntel. Aber eine Millimeterteilung wär mir persönlich zu grob wenn man schon eine Skala anbringt. Warum hab ich oben bereits erklärt. So 0,5mm grösser als der Korb find ich gut, wenn gelackt wird evtl etwas mehr. |

||||||||

|

ukw

Inventar |

#12

erstellt: 11. Jun 2015, 20:35

|

|||||||

Lösemittelleck macht keine 2 zehntel mm Zuschlag. Pinselscheiß vielleicht was mehr... das Blöde beim Fräszirkel ist halt das man den Mittelpunkt braucht.  |

||||||||

|

MBU

Inventar |

#13

erstellt: 11. Jun 2015, 20:38

|

|||||||

Der verschwindet nach der Durchfräsung doch eh im Nirvana, wo ist das Problem? |

||||||||

|

JulesVerne

Inventar |

#14

erstellt: 11. Jun 2015, 20:45

|

|||||||

|

War schon den halben Tag am basteln, erst mal mit der neuen Fräse eingewöhnen, gefällt mir aber sehr gut bis jetzt. Bilder folgen evtl. morgen wenn ich es schaffe. Gefertigt wird aus 12mm Siebdruck, auf der Oberseite habe ich eine kleine Vertiefung gefräst, eine Unterlegscheibe an den Seiten abgeschliffen, so dass sie hinein passt. auf der kann ich jetzt z.B. eine Markierung aufbringen die dann an der Skala abgelesen wird. Evtl. bringe ich wirklich noch eine Schieblehre oben an falls ich mal mehr Genauigkeit benötige, sind auch nicht besonders teuer. Was mir noch nicht gelungen ist, die Bohrungen der Fräse auf den Zirkel zu übertragen, aber das gelingt mir auch noch irgendwie. |

||||||||

|

DjDump

Inventar |

#15

erstellt: 11. Jun 2015, 22:04

|

|||||||

Nicht alle:  DIY - gear driven router compass jig! DIY - gear driven router compass jig! |

||||||||

|

#Dosenfutter#

Hat sich gelöscht |

#16

erstellt: 12. Jun 2015, 00:09

|

|||||||

|

Eine Skala am Fräszirkel anbringen ist totaler Quark. Anderer Fräse oder die Oberfräse ein bischen anders angeschraubt (oder gar eine andere Fräse!  ) und die Skala stimmt vorne und hinten nicht mehr! Verstellbare Skala? Noch größerer Quark, die kann sich versehentlich verstellen, man muß die bei jedem Aufbau neu justieren (dauert!) und schon beim Zuschrauben verstellt sie sich - völliger Müll! Geht viel einfacher: MDF-Brett nehmen, mittig und ca. 5-10cm vor dem Ende ein Maßband aufleimen. Was, zu teuer? Zu dick? Schlecht zu kleben? Vergiß es, nimm einfach vom Obi oder Möbelhaus ein Papier-Meter, aufkleben (Alleskleber oder Weißleim). Holzbohrer (mit Zentrierdorn) mit dem Durchmesser des Stiftes des Fräszirkels nehmen, exakt bei 0 durchbohren, fertig. Man kann jederzeit den Fräszirkel reinstellen, den Fräser auf die größte Entfernung hindrehen und dann den Radius direkt an der Skala abmessen, genau da, wo die Schneide dann steht. Billiger, genauer, sicherer und einfacher zu handhaben kann man eine Skala für den Fräszirkel nicht anfertigen. Wer mag, kann auch klares Klebeband über die Skala kleben oder Klarlack drüber pinseln.... ) und die Skala stimmt vorne und hinten nicht mehr! Verstellbare Skala? Noch größerer Quark, die kann sich versehentlich verstellen, man muß die bei jedem Aufbau neu justieren (dauert!) und schon beim Zuschrauben verstellt sie sich - völliger Müll! Geht viel einfacher: MDF-Brett nehmen, mittig und ca. 5-10cm vor dem Ende ein Maßband aufleimen. Was, zu teuer? Zu dick? Schlecht zu kleben? Vergiß es, nimm einfach vom Obi oder Möbelhaus ein Papier-Meter, aufkleben (Alleskleber oder Weißleim). Holzbohrer (mit Zentrierdorn) mit dem Durchmesser des Stiftes des Fräszirkels nehmen, exakt bei 0 durchbohren, fertig. Man kann jederzeit den Fräszirkel reinstellen, den Fräser auf die größte Entfernung hindrehen und dann den Radius direkt an der Skala abmessen, genau da, wo die Schneide dann steht. Billiger, genauer, sicherer und einfacher zu handhaben kann man eine Skala für den Fräszirkel nicht anfertigen. Wer mag, kann auch klares Klebeband über die Skala kleben oder Klarlack drüber pinseln....Ich würde von dem Fräszirkel von Strassacker abraten, der hat nur auf den Enden, aber auf der ganzen Länge keine Verbindung der beiden Seiten. Die Folge davon ist, daß er sich seitlich relativ leicht verwinden kann, das geht bei dem 12mm Material des Zirkels recht fix. Eine größere Dicke für den Fräszirkel ist übrigens auch nicht gut, das geht einem dann schließlich an der Frästiefe verloren! Das Verwinden mag bei größeren Radien kein Problem sein, bei kleinen sieht das ganz anders aus, z.B. bei eingepreßten Hochtönern oder Reflexrohr-Einpassungen in kleinen Böxchen, also genau da, wo es wirklich exakt sein muß, da kann das Verwinden schnell mal einen Schlenker verursachen, besonders, wenn man mal das Kabel einklemmt oder an einer Kante oder Zwinge hängenbleibt. Der verlinkte ist doch sicher besser? Ja, aber auch nicht so super. Der Fräszirkel hat Ecken, damit bleibt man leichter irgendwo hängen, als bei einer runden Form und man kann schneller eine auffällige scharfe Delle ins Material reinhauen, das ist ohne Ecken unkritischer. Sehr ungünstig sind auch die Flügelmuttern, da kann man leicht mal gegenstoßen und u.U. Verstellen, auch beim Zuschrauben hat man nicht so viel Gefühl, weil man immer im richtigen Winkel anfassen muß. Besser: Rändelschrauben. "Ein Griff zum Drehen hinten am Fräszirkel ist sehr schick." Nein, das ist Müll! Man hat durch die Länge vom Fräszirkel eine ziemliche Hebelkraft, wenn man hängenbleibt. Man hat einfach kein Gefühl damit. Auch treibt man damit die Verwindung des Zirkels und möglicherweise das Hocharbeiten des Fräsers an. Und wenn man die Hand da hat, dann hat man diese Hand nicht an der Oberfräse, was eine Vibration und damit eine unsauberere Fräsung verringert. Muß alles nicht sein und die Kurbel macht das Packmaß noch viel größer. Abschrauben? Ja sicher, aber wenn es schraubbar ist, dann kann es auch passieren, daß man während der Fräsung den Griff alleine in der Hand hat. Man fährt besser, wenn man die Fräse direkt mit der Hand führt. Und wenn wir schon bei der Führung der Fräse sind, die beim ebay-Link dargestellte Montage der Fräse mit den Griffen radial (also in Richtung des Fräszirkels) ist auch schlecht, man kann so beim Hängenbleiben die Fräse in Fräsrichtung (Kreisbahn) sehr leicht kippen bzw. auch den Fräszirkel verwinden (siehe auch oben). Viel besser ist es, sie 90° dazu zu montieren, also tangential. MIt den Händen auf beiden Seiten stabilisiert man die Fräse besser, das reduziert Vibrationen und man kann von außen immer genau einsehen, wie weit die Fräsung ist und exakt rechtzeitig aufhören, das geht bei der anderen Montage nicht, da ist immer der Griff, u.U. das Kabel und auch die Führungsstange der Fräse im Weg, oft auch noch die Absaugung und man muß nicht in den Frässtaub und 'durch den Fräser' durchgucken oder die Fräse ziehen. Daß man bei der Montage die Griffe und Schalter auch nur von einer Seite her wirklich bedienen kann, sei nur am Rande erwähnt. Noch ein paar generelle Tips:

|

||||||||

|

MBU

Inventar |

#17

erstellt: 12. Jun 2015, 01:19

|

|||||||

Gerade bei kleinen Radien verwindet der sich nicht, da die beiden Seiten durch die Klemmung des Schlittens stabilisiert werden. Ich benutze normalerweise meinen ALU-Fräszirkel und habe mir für große Radien (Fräsen von Tischplatten o.ä.), die meiner nicht kann, den von Strassacker zugelegt. Der Kasus Knacksus bei dem Strassacker-Fräszirkel ist der Dorn. Dieser ist nämlich eine Schraube mit Gewinde, die sich nach einigen Umdrehungen schon mal in weiches Material einarbeiten kann. Die Schraube sollte man durch einen Zylinderstift austauschen, dann ist alles gut. |

||||||||

|

#Dosenfutter#

Hat sich gelöscht |

#18

erstellt: 12. Jun 2015, 02:21

|

|||||||

|

Das kann man nicht pauschal sagen, ich hab schon Fräszirkel gesehen, deren Schlitten dann seitlich ausweicht und der Fräszirkel verwindet sich. Mein Fräszirkel hat auch eine Schraube an der Stelle. Das als 'Kasus Knacksus' zu bezeichnen, zeugt von reichlich Unflexibilität - man macht einfach eine Hülse drüber und gut ist. |

||||||||

|

#Dosenfutter#

Hat sich gelöscht |

#19

erstellt: 12. Jun 2015, 02:31

|

|||||||

Ich hab mir das Video noch einmal angeschaut. Die Ränder der Fräsung sind sehr unregelmäßig (die Platte, also innen mal anschauen!) und man ist mit der Größe der Ausschnitte recht unflexibel. Das Konzept ist aber eine gute Idee, läßt sich aber nicht ohne weiteres mit einer größeren Oberfräse verwirklichen. |

||||||||

|

evomind

Ist häufiger hier |

#20

erstellt: 12. Jun 2015, 02:49

|

|||||||

...Besser noch einen konischen Stift (bei mir an der dünneren Seite 6mm). Wenn man 6mm bohrt und den sich von 6mm auf 6,xmm erweiterndern Stift eindrückt, dreht sich der Zirkel absolut spielfrei und hat auch noch eine gewisse Dämpfung bei der Vorschubbewegung, was sich insgesamt positiv auf die Genauigkeit und auch Arbeitssicherheit auswirkt. Thomas |

||||||||

|

JulesVerne

Inventar |

#21

erstellt: 12. Jun 2015, 07:30

|

|||||||

|

Danke für die vielen Infos, finde ich super.

Dass die Skala nicht immer Sinn macht ist mir auch klar, aber gerade mit einem angebrachten Messschieber könnte man sich gut heran tasten, wenn man sieht das der Kreis noch etwas zu groß ist, den Messschieber auf 0 setzen, die Differenz einstellen und fertig. Als normale Skala war auch ein Obi Maßband meine Wahl, davon hab ich eh immer eins im Portemonnaie (nimmt kein platz weg und braucht man immer mal) Die Oberfräse wollte ich mit 4 M8 schrauben mit dem Zirkel verbinden, wenn ich die Bohrungen ordentlich hin bekomme würde die Fräse schon immer recht identisch mit dem Zirkel verbunden sein. Problem ist natürlich immer die Größe des Fräsers, welche ja vom Radius abgezogen, bzw. Hinzu gerechnet werden muss. Mein Mittelpunkt bzw "Dorn" ist eine M8 Schraube, wollte was stabileres als so einen kleinen Dorn (hoffe das war jetzt kein schlechter Ansatz) Absaugung habe ich bis jetzt noch gar keine, die Fehlt auch an meiner Fräse noch, aber die Späne werden beim normalen fräsen ganz gut weg geblasen. Für den Zirkel habe ich aber überlegt ob ich ein paar Nuten in die Unterseite Fräse und mit dem Staubsauger verbinde. So könnte ich einerseits ordentlich absaugen, und mit ein wenig Glück würde sich durch den Unterdruck der Zirkel an der Oberfläche fest Saugen. |

||||||||

|

#Dosenfutter#

Hat sich gelöscht |

#22

erstellt: 12. Jun 2015, 14:45

|

|||||||

Mit dem Einstellbrett kann man auch jederzeit die Differenz einstellen, x mm + oder - ist auch da perfekt ablesbar. Mit dem Einstellbrett gibt's das Problem aber so oder so nicht, weil man sofort sieht, wie weit es geht - egal, welchen Fräser man drin hat. Man muß nichts nachstellen und man braucht auch keinen Meßschieber mehr und der Unsicherheitsfaktor 'nachrechnen' fällt völlig raus. Du kannst Dir gerne sowas bauen, sinnvoll ist es IMO jedenfalls nicht, vor allem, da man dort nie den absoluten Wert sicher ablesen kann.

4x M8 wäre für die Befestigung ideal, das würde auch das Verwindungsproblem sehr stark verringern. Die wenigsten Fräser bieten diese Möglichkeit, oft kann man nur 2 Schrauben nutzen und die sind oft auch sehr viel dünner. Die Schrauben anzuknallen ist nicht die richtige Lösung, die Gewinde im Guß-Fräsfuß reißen früher aus als man meint.

Das ist kein schlechter Ansatz mit M8, das Gewinde ist aber tiefer als bei einem kleineren Durchmesser und das arbeitet das Loch stärker aus. Bei M4 ist das nicht so wild, generell sollte man aber eine Schraube vermeiden, statt dessen einen Dorn verwenden oder eine Hülse für die Schraube benutzen, wenn es aus praktischen Gründen nicht möglich ist, eine Schraube zu vermeiden.

Das ist ganz schlecht mit dem Unterdruck! Die Fräse braucht dann sehr viel mehr Kraft um bewegt zu werden, man hat dann zu wenig Gefühl dabei. Der Unterdruck erübrigt sich aber sowieso weil die Fräsnut eh Luft reinbringt. Generell ist es aber besser, die Ansaugöffnung kleiner zu halten, das ergibt eine höhere Luftgeschwindigkeit, was die Späne besser abführt und die Kühlung sehr viel effektiver macht. |

||||||||

|

JulesVerne

Inventar |

#23

erstellt: 12. Jun 2015, 18:28

|

|||||||

|

Es sollte ja auch kein Vakuum gezogen werden, nur ein geringen Unterdruck um den Zirkel an das Werkstück zu ziehen. Das mit dem Gewinde leuchtet ein, das kann aber zur Not ab gedreht werden. |

||||||||

|

Wave_Guider

Inventar |

#24

erstellt: 12. Jun 2015, 18:40

|

|||||||

|

Hallo Tüftlers, das Einrichten des Wunschradius vor dem Fräsen, einfach und schnell mittels irgendwelcher Skalen oder Messinstrumente, wäre natürlich ein Traum. Die Praxis zeigt jedoch, dass geht nicht gut. Typischerweise würde man über außen, den Zentrierdorndurchmesser und den Fräserdurchmesser messen, ein paar Berechnungen anstellen, und gefräst dann aber feststellen: ho, ist leider falsch gefräst  Die Gründe dafür sind vielfältig: - wie das der Zentrierdorn meist nicht genau senkrecht steht, - er oft eine mahlende Schraube ist die das Loch erweitert - der Fräser unrund läuft - Schrägstand der Oberfräse auf dem Fräszirkel (Holzmaterial dafür ist nicht sehr planparallel und meist sogar offensichtlich krumm). Bleibt nur, selbst bei aller Tollerei, Probefräsungen an Restholz zu machen. Und den sich tatsächlich ergebenden Radius als Grundlage für Einstellungen nach Skala oder Messeinrichtung zu verwenden (also sich einen Korrekturfaktor für die Skala oder Messeinrichtung ermitteln). Grüße von Thomas |

||||||||

|

JulesVerne

Inventar |

#25

erstellt: 12. Jun 2015, 20:05

|

|||||||

|

Eine Idee habe ich gerade noch, weiß aber noch nicht ob sie umsetzbar wäre. Wenn man die komplette fräse ein Stück weit anwinkeln könnte, wäre es möglich "konisch" zu Fräsen. Könnte interessant sein wenn man aus Ringen ein Horn Konstruiiert. |

||||||||

|

#Dosenfutter#

Hat sich gelöscht |

#26

erstellt: 12. Jun 2015, 21:53

|

|||||||

Wie schön, daß das Einstellbrett alle diese Fehlerquellen ausräumt.  |

||||||||

|

MBU

Inventar |

#27

erstellt: 12. Jun 2015, 22:15

|

|||||||

So mache ich das seit 25 Jahren!  |

||||||||

|

DjDump

Inventar |

#28

erstellt: 13. Jun 2015, 09:24

|

|||||||

|

Man müsste mit Hilfe vom Chassis eine Negativform fräsen (die auch etwas zu groß sein darf) und daraus dann mit passenden Anlaufringen den Ausschnitt. Dann spart man sich das einstellen vom Zirkel und wenn einmal ein gutes System gefunden ist kann man es für beliebige Chassis (auch nicht runde) anwenden. |

||||||||

|

duffy_

Stammgast |

#29

erstellt: 13. Jun 2015, 09:30

|

|||||||

|

Naja, ich denke das Probefräsen bleibt unerlässlich, ist ja jetzt auch kein riesen Aufwand.. Nach meiner Methode könnte man sich für jedes Chassismaß einen eigenen "Zirkel" basteln, oder eben mehrere auf einem Zirkel (so handhaben wir es in der Firma), da ja nix verstellt wird und die Maße fest bleiben. [Beitrag von duffy_ am 13. Jun 2015, 09:31 bearbeitet] |

||||||||

|

herr_der_ringe

Inventar |

#30

erstellt: 13. Jun 2015, 11:08

|

|||||||

|

JulesVerne

Inventar |

#31

erstellt: 13. Jun 2015, 17:54

|

|||||||

|

Hab mit meinem Prototypen ja mittlerweile auch schon den ersten Kreis gefräst.   Ich muss ganz klar sagen im Vergleich zu vorher mit einer im Tisch eingebauten Fräse macht das keinen Spaß, ständig ist das Kabel im weg, und da man ja immer in gleicher Richtung fräsen sollte verdreht sich dieses mit jeder Umdrehung mehr. Auch die Tiefe lässt im Vergleich zu wünschen übrig, 12mm waren jetzt so nicht möglich ohne das Brett zu drehen (müsste den Fräse etwas weiter ausspannen) Ich werde wohl früher oder Später die Fräse wieder in den Kreissägen-Tisch integrieren. [Beitrag von JulesVerne am 13. Jun 2015, 17:58 bearbeitet] |

||||||||

|

Wave_Guider

Inventar |

#32

erstellt: 13. Jun 2015, 18:30

|

|||||||

|

JV schrieb:

Jo, ist halt eine nicht zu Ende gedachte Primitiv-Technik, das Kreisrundfräsen mittels Oberfräse. Ein Fräszirkel in dem die Fräse drehbar gelagert wäre, das wäre eine gute Abhilfe Gibt im Net/YouTube verschiedene einfache Konstruktionsvorschläge dazu. Hochwertig gebaut (mit richtiger Lagerung statt einer verschleißfreudigen Gleitlagerung) wird es aber kompliziert bis schwierig. Grüße von Thomas |

||||||||

|

MBU

Inventar |

#33

erstellt: 13. Jun 2015, 19:09

|

|||||||

Ich habe ein 230 V - Verlängerungskabel von der Decke hängen. Daran ist auch eine Schlaufe befestigt, durch die ich das Kabel ziehe, so daß es so kurz wie möglich ist. Nur das Problem mit dem Aufwickeln habe ich auch ... |

||||||||

|

ukw

Inventar |

#34

erstellt: 13. Jun 2015, 20:08

|

|||||||

Das "Problem" erscheint, wenn Du nach der Fräsung schauen willst, ob der Treiber gut reinpasst. Beim Zirkel muss man jedesmal schrauben. Mit der CNC lässt Du die Vakuumpumpe laufen, das Werkstück bleibt aufgespannt, die Kreistasche wird ausgepustet, der Treiber/ Korb reingehalten und ich kann die Fräsung um beliebig viele hundertstel mm vergrößern. |

||||||||

|

Lettoz

Ist häufiger hier |

#35

erstellt: 13. Jun 2015, 20:19

|

|||||||

|

CNC ist doch sowieso unfair   |

||||||||

|

Strict_Machine

Stammgast |

#36

erstellt: 13. Jun 2015, 20:31

|

|||||||

|

Mit dem Kabel mach ich es so ähnlich wie MBU, da das meiner Makita aber ungewöhnlich lang ist, werfe ich es einfach direkt ohne Verlängerung über die Neonröhre über der Werkbank. Damit es sich nicht verdreht, drehe ich es mal vor- und mal hinterher um 360° zurück. |

||||||||

|

herr_der_ringe

Inventar |

#37

erstellt: 13. Jun 2015, 20:46

|

|||||||

wieso problem? wenn du zum zentrieren anstatt ner spax eine schraube mit m5-gewinde verwendest, kannst du den FZ ganz geschmeidig abheben und nachkontrollieren... ...und wenn du erst den korb und dann die einbauöffnung einfräst, klappts mit der zentrierung sogar bis zum schluss.  nur den fräsradius um 2/100 vergrössern...das geht mit nem schnöden fräszirkel natürlich nicht  |

||||||||

|

bizarre

Inventar |

#38

erstellt: 13. Jun 2015, 21:01

|

|||||||

|

Hmm, wenn ich diesen Thread vor 3 Jahren gelesen hätte, wäre ich wohl dermaßen abgeschreckt gewesen, dass ichs nie versucht hätte..  Zum "Kabeleindrehen": no Problem, ich mach einfach 2 mal 180°. Optimal zum Einstellen : ein Stück Dachlatte... |

||||||||

|

Wave_Guider

Inventar |

#39

erstellt: 13. Jun 2015, 21:04

|

|||||||

|

Herr der Ringe schrieb:

Und mit dem inneren Radius begonnen, dann dem äußeren Radius weitgehend angenähert, hat man auch erst die Chance das Chassis (kopfüber) mal an die Fräsung anzuhalten, um zu sehen, um wie viel es noch nicht passt. Grüße von Thomas |

||||||||

|

ukw

Inventar |

#40

erstellt: 14. Jun 2015, 00:25

|

|||||||

Davom rede ich ... |

||||||||

|

DjDump

Inventar |

#41

erstellt: 14. Jun 2015, 05:59

|

|||||||

|

Oder man baut sich in den Zirkel einen zweiten Schlitten, nur den ohne Zentrierstift. Da rein kommt dann waagerecht eine Schraube, die man als Anschlag für den Hauptschlitten nehmen kann. Wenn man merkt, dass die Probefräsung zu groß ist, kann man Problemlos die Schraube ein Stück drehen und der Anschlag verändert sich um Bruchteile von einem Millimeter. Im Prinzip das gleiche, das man an so ziemlich jeder Maschine mit Anschlag findet  |

||||||||

|

JulesVerne

Inventar |

#42

erstellt: 17. Jun 2015, 05:45

|

|||||||

|

Mein Zirkel funktioniert ja jetzt erst mal so weit, der wird aber wohl in Zukunft dann noch mit Skala versehen. Um die Skala zu Kalibrieren war mein Plan den "Zeiger" an welchem man abliest mit einer Stellschraube zu versehen. Da es aber immer einen innen und einen Außenradius gibt will ich 2 Zeiger haben, um diese beiden Zeiger auf einmal richtig einzustellen könnte man eine Gewinde Stange nehmen mit rechts- Gewinde auf der einen und links- Gewinde auf der anderen Seite. So eine Stange, incl. Stellrad könnte man z.B. aus einem billigen Zirkel raus bauen. |

||||||||

| ||||||||

|

|

||||

| Das könnte Dich auch interessieren: |

|

Fräszirkel kyote am 15.08.2005 – Letzte Antwort am 04.10.2011 – 44 Beiträge |

|

Fräszirkel befestigen hitmajo am 26.11.2010 – Letzte Antwort am 01.12.2010 – 20 Beiträge |

|

Fräszirkel 60-120mm Neutz am 16.04.2005 – Letzte Antwort am 22.07.2008 – 33 Beiträge |

|

Mein selbstgebauter Fräszirkel ghosthifi am 20.05.2006 – Letzte Antwort am 21.05.2006 – 4 Beiträge |

|

Diese Fräszirkel von Ebay mart1n am 07.04.2008 – Letzte Antwort am 04.06.2008 – 52 Beiträge |

|

effektiver Fräszirkel mit Skala gesucht AndreasBerger am 29.08.2016 – Letzte Antwort am 08.09.2016 – 24 Beiträge |

|

Wer möchte einen Fräszirkel für die Oberfräse? ad2006 am 05.05.2013 – Letzte Antwort am 17.10.2013 – 17 Beiträge |

|

Tipps im Umgang mit der Oberfräse *displaced* am 28.03.2008 – Letzte Antwort am 28.03.2008 – 7 Beiträge |

|

Neues Projekt,benötige Tipps Jurua_2012 am 03.12.2012 – Letzte Antwort am 04.12.2012 – 3 Beiträge |

|

Tipps gesucht: "Werkstattradio" kleenerpunk am 10.03.2013 – Letzte Antwort am 13.02.2014 – 20 Beiträge |

Foren Archiv

2015

Anzeige

Top Produkte in Lautsprecher

Aktuelle Aktion

Top 10 Threads der letzten 7 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Threads der letzten 50 Tage

- Hotel Modus deaktivieren

- "diese anwendung wird jetzt neu gestartet um mehr speicherplatz verfügbar zu machen"

- Von HD+ zurück zu Standard-TV

- Remotekabel anschließen, aber wie und wo?

- Hisense verbindet sich nicht mehr mit dem WLAN

- Audiodeskription ausschalten (in ZDF App) 803er

- Umschalten von TV auf Radio

- Satellitenschüssel was und wie einstellen am TV

- Pro 7 und Sat 1 auf einmal weg.

- Markierung an Lautsprecherkabel - welche Norm?

Top 10 Suchanfragen

Forumsstatistik

- Registrierte Mitglieder930.668 ( Heute: 1 )

- Neuestes Mitgliedcelsa07n4297080

- Gesamtzahl an Themen1.563.481

- Gesamtzahl an Beiträgen21.826.630